Conteúdo

- Produção de blocos de arbolite está ganhando força

- Tecnologia para produção semi-industrial de blocos de arbolite

- Equipamento de preparação de misturas

- Equipamento de moldagem na produção de blocos de concreto de madeira

- Câmaras de secagem para blocos de concreto de madeira

A luta pelo aquecimento de prédios em condições modernas está se tornando seriamente importante e relevante. Usando os métodos disponíveis para reduzir os custos de aquecimento, a população aumenta o isolamento térmico das paredes das casas, telhados, janelas, tudo o que poderia servir como um local para vazamento de calor. Dezenas e centenas de quilos de lã mineral, espuma e espuma são aplicados nas paredes, sem levar em conta possíveis problemas futuros devido ao aumento do risco de incêndio do edifício.

Produção de blocos de concreto para madeira está ganhando força ↑

Opções mais criteriosas são dadas pelos métodos industriais e pela tecnologia de produção para resolver o problema. Na maioria das vezes, isso pode ser feito usando blocos de construção prontos com base em massas arbolíticas. As propriedades dos blocos de arbolite permitem que você revise seriamente a atitude em relação à economia de calor em construções baixas:

- Segurança absoluta do material arbolítico, método de produção e matérias-primas utilizadas;

- Alta resistência mecânica da alvenaria arbolítica, permitindo o uso de blocos arbolíticos como principal material de construção, e não como isolante térmico adicional;

- Baixo custo de produção e facilidade de controle de equipamentos e processos.

Tecnologia para produção semi-industrial de blocos de arbolite ↑

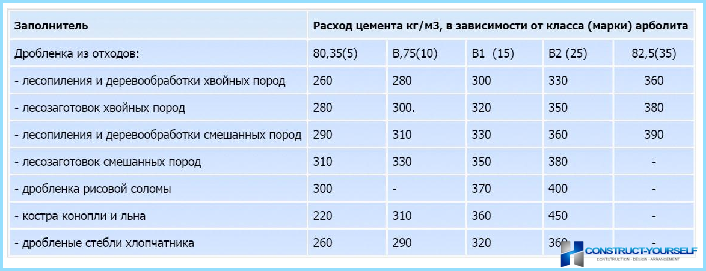

Existe um padrão nº 19222-84 para esses produtos. É necessária uma receita compatível com GOST para a produção de um bloco para uso de todos os envolvidos em sua produção para venda ou construção de casas. Na vida, para todos, todos decidem por si mesmos como fazer o arbolite em casa..

Receitas para a preparação da moldagem ↑

Na sua essência, a tecnologia para a fabricação de pedra arbolita utiliza:

- Uma solução de cimento Portland não é inferior à 400ª série, com uma pequena adição de areia empoeirada. Na maioria das vezes, o suplemento é ignorado, mas em vão. Uma quantidade muito pequena de areia ajudará a fixar o excesso de cal na areia;

- Lascas ou aparas de madeira picadas, limpas de casca, podridão e sujeira. Esse é o componente mais caro da mistura, pois, para qualidade normal, é necessário cortar adicionalmente lascas de madeira, das quais 80% correspondem ao tamanho recomendado pelo garfo padrão, de 15 a 20 mm de comprimento e 5 × 5 de seção transversal. A resistência do bloco de concreto de madeira depende de quão homogênea e durável é a carga de madeira;

- A água com alumínio dissolvido e cloreto de sulfato de cálcio, um coagulante conhecido, tornará a adesão das partículas de cimento à superfície da madeira mais durável;

- Cal calcada é usada na preparação química preliminar de material de enchimento de madeira.

Para a produção, a taxa de massa do cimento e da carga de madeira é geralmente selecionada em proporções aproximadamente iguais, água na proporção de 1: 1,2 para a massa de cimento, sulfato de alumínio ou CaCl2 – 7-8 kg por cubo de areia de moldagem. A partir do volume da quantidade preparada de água, é necessário selecionar 70 l e dissolver os produtos químicos, depois misturar com a composição principal da solução.

Verifique antes de iniciar a série ↑

É imperativo que, antes de iniciar a produção e o carregamento de matérias-primas, verifique todos os componentes disponíveis quanto à adesão e esclareça a receita. Para fazer isso, prepare vários lotes com diferentes conteúdos quantitativos de componentes e pressione um vibrador.

Muitas vezes, durante a produção industrial do bloco arbolite, essas amostras de controle são realizadas em paralelo com a produção principal, utilizando equipamentos manuais, o que permite o controle oportuno da qualidade do processo..

Equipamento mecanizado para a liberação do arboblock em casa ↑

A produção do menor lote de pedra arbolita exigirá força e saúde físicas notáveis. E o mais importante, a qualidade e a resistência do material obtido dependem do nível de preparação da mistura e da precisão da força de pressão aplicada do bloco. Portanto, somente equipamentos especializados para a produção de blocos de arbolite fornecerão a melhor qualidade..

O seguinte equipamento é usado na cadeia do processo de produção:

- O equipamento de aplainar e triturar, capaz de processar uma grande variedade de matérias-primas de madeira, é usado com mais frequência por picadores e trituradores, picadores de madeira, loppers, trituradores de resíduos de madeira;

- Estações de mistura e misturadores. Na maioria das vezes, misturadores de lote ou misturadores de construção são usados para misturar. Em linhas especializadas, a produção da mistura é realizada em equipamentos com uma natureza contínua de trabalho. É muito difícil escolher a consistência certa, veja o vídeo, como é a mistura final de arbolita;

- Distribuidores da mistura. O layout do material de moldagem com pequenos volumes pode ser realizado manualmente a partir da tremonha de armazenamento, mas o equipamento do parafuso doseador é frequentemente usado para encher uma mistura de moldes vazios;

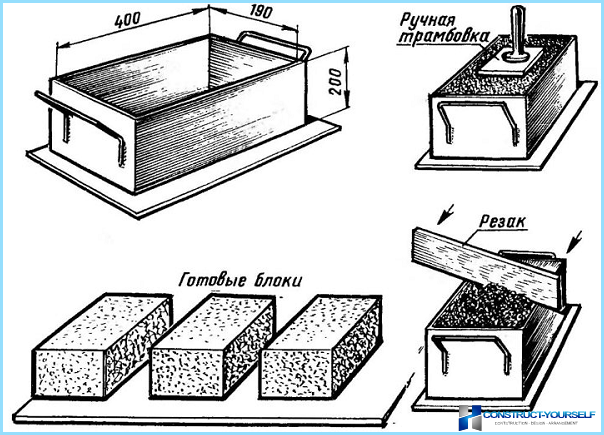

- O equipamento de prensagem é necessário para qualquer volume de produção. É muito difícil compactar uma mistura de cimento e material de enchimento com uma adulteração manual, e a moldagem simples não fornece os indicadores de resistência do bloco que são facilmente alcançados com prensas vibratórias ou outro equipamento. Aprender a trabalhar com esse equipamento é bastante simples para meia hora de prática ou vídeo na Web;

- Câmaras de secagem. Eles geralmente não são percebidos como equipamentos industriais, mas seu papel na produção de blocos de arco é tão importante quanto pressionar.

Equipamento de mistura ↑

Acima de tudo, o equipamento especializado para a preparação inicial dos componentes da mistura necessita da operação de corte e trituração de cavacos, sobras e produtos de madeira de qualidade inferior. Ele precisa ser picado em chips ou chips do mesmo tamanho e ainda mais. Como é exatamente o preenchimento pronto para uso, é melhor ver um dos vídeos na Web.

Antes de cortar, as matérias-primas são cuidadosamente lavadas com um jato de água de alta pressão, que permite separar a sujeira, a casca e as áreas de madeira danificadas pelo fungo. Após o corte e trituração, o material de enchimento pode ser submetido a tratamento alcalino, durante o qual busca remover açúcares da hemicelulose, fungos e possíveis parasitas da madeira.

O procedimento parece uma imersão longa em uma solução a 15% de cal hidratada. Às vezes, o tratamento químico é substituído pelo tratamento por 20 minutos com vapor superaquecido sob uma pressão de 10 a 15 bar, usando equipamento especial. Este tratamento aumenta acentuadamente a capacidade de prensagem de madeira superaquecida; a resistência do bloco de arbolita aumenta em 15%. Nos vídeos, muitos na rede, geralmente essa operação não é mostrada.

Equipamento de moldagem na produção de blocos de concreto de madeira ↑

Depois de aquecer o molde e enxaguar com uma solução de cal, a mistura é dosada e colocada em moldes de aço ou ferro fundido, blocos e, em seguida, a mistura é prensada, tanto em prensas estáticas quanto em máquinas vibratórias. Os primeiros são mais frequentemente fabricados e utilizados na produção artesanal do bloco arbolite, o último é usado nas linhas e transportadores da produção em série.

Máquinas de prensagem estática são frequentemente usadas como equipamento para produção em lotes pequenos, únicos ou de teste.

A prensa vibratória tem baixo consumo de energia, prensagem de alta qualidade e pequenas dimensões. Além disso, com uma preparação inadequada do material de enchimento, geralmente apenas uma prensa vibratória pode levar o nível de força e qualidade ao nível exigido pelo GOST.

A simplicidade do projeto permitiu que muitas fábricas de máquinas estabelecessem a produção de equipamentos especializados – prensas vibratórias para a produção caseira de blocos de concreto de madeira. Por exemplo, máquinas fabricadas por Saratov, ARB2, pesando um pouco menos de 90 kg. Para um turno, o equipamento permite pressionar até 5 m3 mistura em blocos acabados.

Câmaras de secagem para blocos de concreto de madeira ↑

Os blocos prensados acabados com moldes são transportados para uma sala com uma determinada umidade do ar. Em seguida, os formulários são dispostos em paletes e cuidadosamente desmontados, liberando o bloco de arbolita recém-prensado.

A configuração da mistura será concluída em dois dias, e o bloco recuperará a força normal não antes de 17 a 28 dias. Durante esse período, será necessário garantir uma atmosfera úmida e uma temperatura de secagem estável dos blocos de arbolite. Caso contrário, os blocos podem rachar ou desmoronar devido ao aumento das tensões internas..

Na produção de artesanato, na maioria das vezes um lote prensado de blocos de arbolite é colocado em um local escuro, coberto com filme plástico e um toldo de tecido protetor. Após dois a três dias, os blocos são transferidos para a sala e dispostos em uma camada no piso de concreto. Após uma semana, os blocos podem ser armazenados em embalagens..

Conclusão ↑

Uma desvantagem bastante comum na qual é possível distinguir um bloco improvisado de arbolita da produção em equipamentos industriais é a baixa resistência das seções de canto do bloco. At «artesãos» eles são mal prensados, rachados e desintegrados. Como é um bloco de arbolite de alta qualidade fabricado em equipamentos industriais, é melhor se familiarizar com o vídeo.

Para construção individual, a produção de um bloco de arbolite é realmente uma dádiva de Deus, mais barata e mais fácil de trabalhar do que um bloco de concreto ou bloco de espuma.